Кейс: разработка ИИ-системы для контроля качества и диагностики на производстве графитовых изделий

На современном промышленном предприятии, специализирующемся на переработке графита, важнейшую роль играют точность технологических процессов, минимизация простоев и предотвращение аварийных ситуаций.

Сложные условия работы оборудования, высокие температуры (до 3 000°C), длительные циклы производства и человеческий фактор требуют внедрения решений, способных не только автоматизировать процессы, но и предсказывать возможные отклонения.

С этой задачей способна справиться система на основе искусственного интеллекта (ИИ) и машинного зрения. О разработке такой системы для графитного производства мы и расскажем в этом кейсе.

Клиент

Наш клиент — крупное российское предприятие, занимающееся производством высокотехнологичных графитовых изделий. Основные этапы производственного цикла включают:

- обжиг сырья при экстремальных температурах (~3 000°C);

уплотнение массы в специальных барабанах; - дистанционный контроль линейных размеров и внутренней структуры заготовок;

- механическая обработка болванок;

- финальный контроль и упаковка готовой продукции.

Производство связано с длительными циклами, сложным оборудованием и высоким риском возникновения брака или аварийных остановок.

Задачи

Первоначально заказчик столкнулся с рядом проблем, связанных как с качеством выпускаемых изделий, так и с состоянием самого оборудования. Эти проблемы нам и предстояло решить:

- Необходимость остановки печи для проверки футеровки, что приводило к потерям в несколько миллионов рублей в день.

- Риск выхода из строя ролико-подшипниковых опор из-за перегрева или недостаточной смазки.

- Неточность контроля процесса уплотнения массы, зависящая от субъективной оценки оператора.

- Наличие посторонних включений в сырье, которые могли повредить дорогостоящее оборудование.

- Человеческий фактор при подготовке сырьевой смеси, приводящий к отклонениям от рецептуры.

- Проблемы с соблюдением регламентов техники безопасности, включая нарушения в зонах повышенной опасности.

- Медленная обработка заявок и документации, особенно при работе с китайскими поставщиками.

Почему эти проблемы лучше всего было решить с помощью ИИ-системы для производства?

Использование ИИ-системы на предприятии было обусловлено тем, что традиционные методы контроля имеют существенные ограничения.

- Во-первых, они носят реактивный характер — проблемы выявляются уже после того, как произошли, часто слишком поздно для эффективного реагирования.

- Во-вторых, такие методы зависят от человеческого фактора: оператор может упустить детали или допустить ошибку при оценке ситуации.

- В-третьих, эти подходы не позволяют прогнозировать развитие событий, а значит, не обеспечивают профилактического управления рисками.

- И, наконец, стандартные методы контроля ограничены по времени и пространству — невозможно одновременно следить за всеми участками производства, особенно если они находятся в разных зонах или требуют остановки оборудования для проверки.

С внедрением ИИ-системы на производстве ситуацию можно кардинально изменить. Благодаря способности обрабатывать большие объёмы данных в режиме реального времени, система способна эффективно выявлять аномалии в работе оборудования и предсказывать возможные поломки задолго до их возникновения.

Она позволяет анализировать качество материалов ещё на этапе входного контроля, что помогает исключить использование сырья, не соответствующего требованиям. Система также способна обнаруживать нарушения техники безопасности, контролируя поведение персонала и условия труда.

Рутинные процессы, ранее занимавшие много времени, с ИИ-системой на производстве могут выполняться автоматически, что значительно повышает общую эффективность.

Проектирование ИИ-системы для производства и обработки графита

Представьте себе установку длиной под 100 метров, которая вращается, нагревается до 3 000 градусов и обжигает графитовые массы. Внутри этой «печи» находится футеровка из специального кирпича, стоимость замены которой составляет 180 миллионов рублей, а простой — минимум 15–30 дней. Каждый день простоя — это потеря нескольких миллионов прибыли. А всё потому, что никто не знал, как проверить состояние кирпича без остановки всего процесса.

С этой задачи началась наша работа. Однако в процессе мы совместно с клиентом обнаружили еще несколько зон и процессов, где с помощью внедрения ИИ-системы на производстве можно было достичь заметного роста. В итоге проект стал комплексным и включил в себя несколько важнейших этапов.

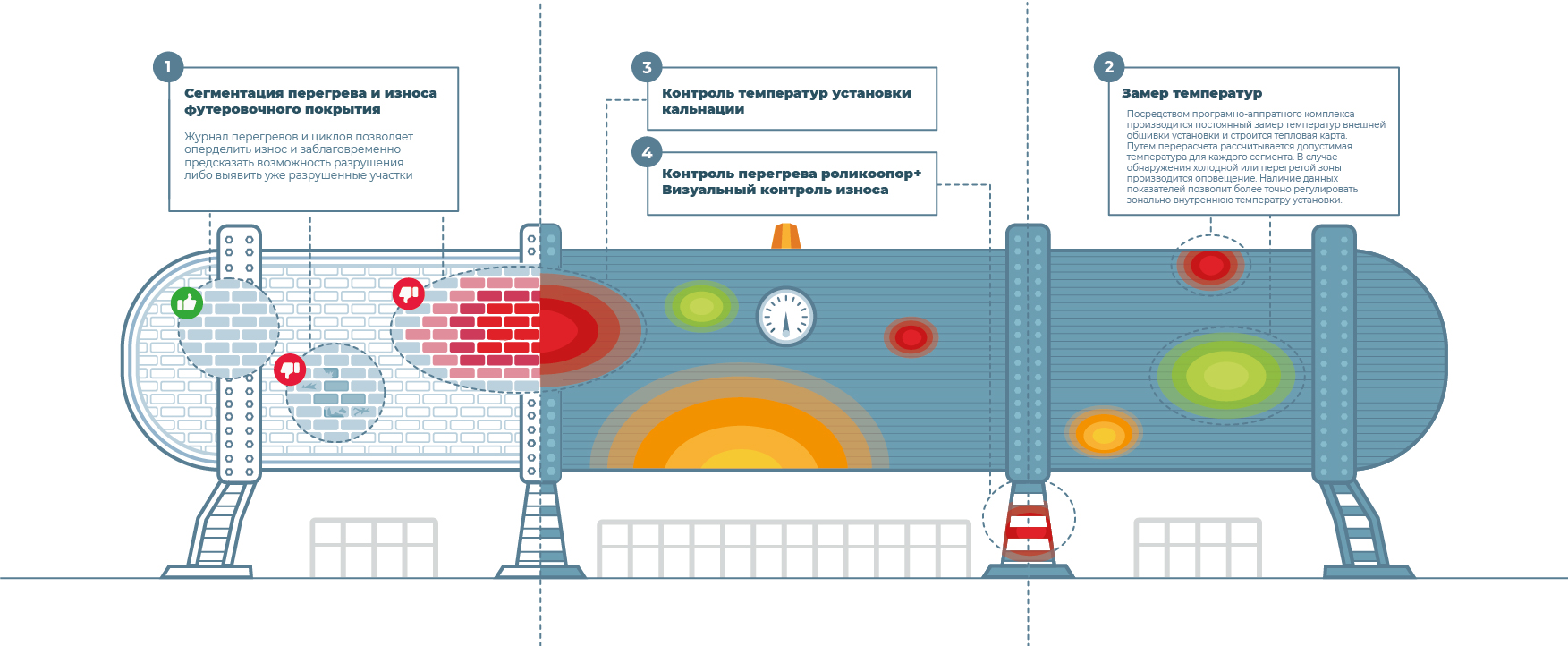

Задача №1: "Нельзя останавливать печь"

До нас никто не мог понять, что происходит внутри этой установки, пока она работает. Чтобы проверить состояние футеровки, нужно было остановить производство, трое суток остужать установку, потом физически зайти внутрь и посмотреть, где кирпич стёрся, где выпал. После этого снова запустить всё обратно — с новыми потерями времени и денег.

Мы решили эту задачу. Мы создали систему, которая может "видеть" внутреннее состояние печи без её остановки. Как? С помощью комбинации камер высокого разрешения, тепловизоров и нейросети, обученной распознавать толщину кирпича, его износ и даже наличие выпавших сегментов. Теперь можно заранее знать, где нужен ремонт, и планировать его без лишних потерь.

Проблема: футеровочный кирпич внутри печи со временем разрушается, но проверить его состояние можно только после остановки и охлаждения (3 дня простоя = 15 млн руб. убытков).

Решение:

- Тепловизоры + камеры высокого разрешения анализируют температуру и состояние кирпича без остановки печи.

- Нейросеть предсказывает износ по данным вибрации, температуры и визуальным признакам.

- Обнаружение аварийных ситуаций (выпадение сегментов кирпича) в реальном времени.

Задача №2: Ролико-подшипниковые опоры — угроза поломки всей установки

Ещё одна потенциальная проблема производства — это ролико-подшипниковые опоры, на которых вращается конструкция про производству графита. Если они начинают перегреваться или теряют смазку, это приводит к перекосу, поломке, а иногда — к остановке. Один такой случай уже был — температура опоры достигла 800 градусов, прежде чем её заметили.

Мы внедрили систему постоянного контроля состояния этих опор. С помощью температурных датчиков, видеонаблюдения и машинного зрения нейросеть следит за каждым движением, каждым изменением цвета, каждым признаком износа или перегрева. Теперь система предупреждает заранее: пора смазать, пора проверить, пора остановиться. Прогнозирование стало ключевым элементом безопасности и экономики.

Проблема: из-за перекоса или перегрева опоры могут разрушиться, что приведет к аварии (уже были случаи нагрева до 800°C).

Решение:

- Датчики температуры + машинное зрение контролируют состояние подшипников.

- Система предупреждает о необходимости смазки или ремонта.

Задача №3: Уплотнение массы графита — когда важно не пропустить ключевой момент

Следующий этап — это уплотнение графитовой массы. Представьте, как “песок” катается внутри барабана, постепенно превращаясь в плотную массу. Но как понять, что процесс закончен?

Раньше операторы ориентировались на опыт и интуицию. Мы же научились четко определять этот момент. Нейросеть анализирует звуковые волны, которые возникают при столкновении частиц внутри барабана. В самом начале звука почти нет, затем он становится мягким, как резина, а в конце — металлическим, звенящим. Этот звон говорит: "Готово".

Большая часть успеха здесь — в шумоподавлении. Вокруг много других звуков — работа двигателей, ветер, вибрации. Мы научились их игнорировать. И если другие компании добивались точности распознавания в 10%, то у нас — 96–98% . Мы точно знаем, когда пора выгружать сырьё и когда его ещё надо немного подождать.

Проблема: готовность сырья определяется по звуку (от глухого до металлического звона), но ручная проверка ненадежна.

Решение:

- Аудиоаналитика с шумоподавлением (точность 96–98% против 10% у предыдущих решений).

- Видеомониторинг процесса уплотнения.

- Контроль температуры на выходе для исключения брака.

Задача №4: Контроль качества графитовых болванок с помощью ИИ-системы на производстве

На следующем этапе графитовые болванки проходят через станки, где им придают нужную форму. Но если внутри есть трещины или, хуже того, металлические предметы, это может привести к поломке дорогостоящего оборудования.

Мы внедрили систему автоматического рентгеноскопического анализа, которая просматривает каждую болванку изнутри. Машина видит микротрещины, посторонние включения, размеры и формы.

Все это раньше делал человек, который смотрел на снимки и принимал решение. Теперь это делает ИИ — в режиме реального времени, без ошибок и без усталости.

Проблема: попадание металлических включений в сырье приводит к поломке токарных станков.

Решение:

- Автоматизированное сканирование болванок (линейные размеры + рентгеноскопия).

- Машинное зрение выявляет трещины и посторонние предметы.

Задача №5: Проблема смешивания сырья — когда один ковш может всё испортить

Сырьё для производства графита загружается вагонами. Его нужно правильно перемешать в строгих пропорциях. Но бывали случаи, когда по ошибке в одну кучу попадало другое сырьё. Одного ковша достаточно, чтобы нарушить весь технологический процесс и нарушить пропорции.

Мы установили камеры и нейросети, которые не только измеряют объём каждой насыпи, но и распознают тип сырья . Если в зоне одного материала появляется другой — система сигнализирует. Так мы исключаем человеческий фактор и сохраняем качество продукции.

Проблема: человеческий фактор при замесе (ошибки в пропорциях, случайное смешивание сырья).

Решение:

- Сканирование куч сырья для точного расчета объема.

- Контроль несанкционированного смешивания материалов.

Задача №6: Безопасность работников

На производстве важно не только качество, но и безопасность. Есть зоны, где нельзя находиться одному. Есть правила, где обязательно должны быть защитные очки, каски, страховочные ремни. Но люди иногда забывают об этом, отвлекаются, курят там, где нельзя.

Наша система следит за всем этим. Она считает, сколько людей в зоне. Распознаёт, надеты ли СИЗ. Обнаруживает курение, праздношатание, забытые инструменты. А главное — она предупреждает: если человек заходит в опасную зону, система отправляет сигнал и ему, и ответственному лицу.

Жизнь и здоровье сотрудников на производстве ценится выше всего — и мы сделали так, чтобы их защищать.

Проблема: человеческий фактор при нарушении правил безопасности.

Решение:

- Контроль СИЗ (каски, перчатки, ремни).

- Обнаружение людей в опасных зонах (алгоритмы компьютерного зрения).

- Анализ "праздношатания" и нарушений техники безопасности.

Задача №7: Back-office — автоматическая обработка заявок на контракты

Представьте, что на производство в день приходит несколько заявок. Каждая — это десятки, а то и сотни страниц технической документации. Их нужно сравнить с ГОСТами, найти соответствия, проверить параметры, сопоставить с прайсами. А затем — подготовить коммерческое предложение.

Это занимало часы, дни, недели.

Мы создали систему, которая читает документы, сравнивает их, переводит, сопоставляет с нормами и готовит коммерческое предложение. За день она обрабатывает до тысячи документов. Также она умеет работать с чертежами, таблицами, схемами — даже если они на китайском языке.

Проблема: сложность обработки входящих заявок, в том числе из-за языкового барьера и разницы между российскими и китайскими ГОСТами.

Решение:

- Парсинг заявок (до 500 страниц в PDF/Word).

- Сопоставление с ГОСТами (включая перевод китайской документации).

- Проверка соответствия технологическим картам.

Результаты внедрения ИИ-системы на производстве графита

- Снижение простоев на 80% (экономия ~120 млн руб./год).

- Уменьшение брака на 40%.

- Повышение безопасности: нулевой травматизм на контролируемых участках.

- Ускорение обработки заказов в 10 раз.

Этот проект стал примером того, как технологии могут решить проблемы, казавшиеся нерешаемыми. Когда искусственный интеллект не просто обрабатывает данные, а предсказывает будущее, предотвращает аварии, экономит время и деньги, сохраняет жизни.

Если вы сталкиваетесь с похожими вызовами на своём производстве — мы знаем, как помочь.

Кому будет полезно

Этот кейс представляет интерес для:

- Производственных предприятий, использующих высокотемпературные печи и длительные технологические циклы.

- Компаний, работающих с углеродными материалами, такими как графит, уголь, алмазные порошки.

- Логистических и складских комплексов, где важно автоматизировать контроль объёмов и состава сырья.

- Компаний, сотрудничающих с китайскими поставщиками, которым требуется автоматизация перевода и анализа технической документации.

Нужна разработка

ИИ-системы для производства?

Пишите, за 10 минут разберем задачи и рассчитаем примерную стоимость проекта.

Или звоните +7 (812) 925-77-70

Звоните, за 10 минут уточним задачи и рассчитаем примерную стоимость проекта.

тел.: +7 (812) 925-77-70